客戶案例中心

全康精密:逆境中的破局之道——數位化推動企業再創競爭力

作為臺灣精密製造業的先驅,全康精密歷經近三十年的挑戰與發展,如今正站在數位轉型與業務升級的關鍵時刻。在創辦人劉嘉仁董事長的帶領下,公司從專注於消費型產品逐漸轉向更具潛力的汽車供應鏈,並透過數位化的應用應對不斷變化的全球市場。

數位轉型

智慧工廠

人效提升

作為台灣精密製造業的先驅,全康精密歷經近三十年的挑戰與發展,如今正站在數位轉型與業務升級的關鍵時刻。在創辦人劉嘉仁董事長的帶領下,公司從專注於消費型產品逐漸轉向更具潛力的汽車供應鏈,並透過數位化的應用應對不斷變化的全球市場。

紅色供應鏈的衝擊與轉型的契機

數年前,隨著中國大陸紅色供應鏈的迅速崛起,全球製造業的格局發生了劇變。劉嘉仁回憶當時的情況:「市場競爭愈發激烈,供過於求,削價競爭成了常態。我們必須找到新的出路。」面對這一挑戰,全康精密迅速意識到,僅僅依賴消費型產品已經無法支撐未來的發展。

為了應對這一危機,劉董事長帶領全康精密開始業務轉型,將目標鎖定在汽車行業。「從消費型產品轉向汽車供應鏈是一個漫長且艱辛的過程,」劉董坦言。「我們用了八年的時間,與客戶建立了信任,逐步打入了這個穩定且忠誠度高的市場。」汽車行業雖然利潤空間有限,但客戶的長期合作關係讓全康精密看到了未來的機遇。

數位化:不僅為了過去,更是為了未來

全康精密的數位轉型不僅僅是技術升級,更是企業經營理念的深刻變革。劉董強調,數位化應該是幫助企業改善現狀、預測未來的有力工具,而非僅僅用來回顧過去。「企業經營在於目標管理,我們需要量化具體的數據來支持決策,」他表示。「很多數據與流程管理息息相關,這些數據不僅能幫助我們回顧過去的運作,還能為企業未來的發展指引方向。」

在全康精密的數位化進程中,即時數據成為了公司改善效率的關鍵。他們透過收集電表數據,針對高耗能設備進行精細管理,從而有效提升能效、降低碳排放,達到節省成本的效果。這些數據不僅讓公司運營更穩健,也成為企業未來決策的重要依據。

化繁為簡——FineReport助力數據管理升級

在數位轉型的過程中,全康精密導入了FineReport,成功優化了報表開發流程。劉董表示:「以往我們依賴工程師來處理報表開發,但現在非IT背景的員工只需經過短期培訓,就能自行完成報表製作,顯著提升了數據管理的靈活性和效率。」此外,通過FineReport設定自動化的報表撈取與發送,員工不再受重複性工作束縛,能專注於更具創意和戰略性的任務,這大大提升了企業整體運營效率。

FineReport降低了開發成本和學習門檻,也因為操作易用性提高了系統使用率,增強了員工的工作成就感,為企業內部帶來正向發展循環。

全康精密FineReport應用亮點

設備綜合效率(Overall Equipment Effectiveness,OEE)

使用帆軟FineReport搭建OEE數據看板,展示工廠不同生產線在白班與夜班的即時生產數據,監控每個機台的運行狀態、生產工時、停機時間、良品數、不良品數、效率、稼動率以及OEE(設備綜合效率)等關鍵指標。幫助管理層即時了解生產線的運行狀況,發現可能的問題並作出迅速反應。

具體作用包括:

即時監控與調整:通過即時呈現的OEE數據,管理人員可以立即了解生產效率,發現生產線的瓶頸,並進行調整以優化生產流程。

生產效率提升:看板展示的良品率、效率和稼動率能幫助管理者評估生產質量和設備利用情況,進而提升整體生產效率。

停機時間分析:停機時間的數據提供了故障排查的線索,幫助技術團隊快速定位問題設備,降低停機帶來的損失。

數據驅動的決策支持:OEE數據匯總了生產線的各項績效,為管理層提供數據支持,以便做出更具戰略性和精準度的決策。

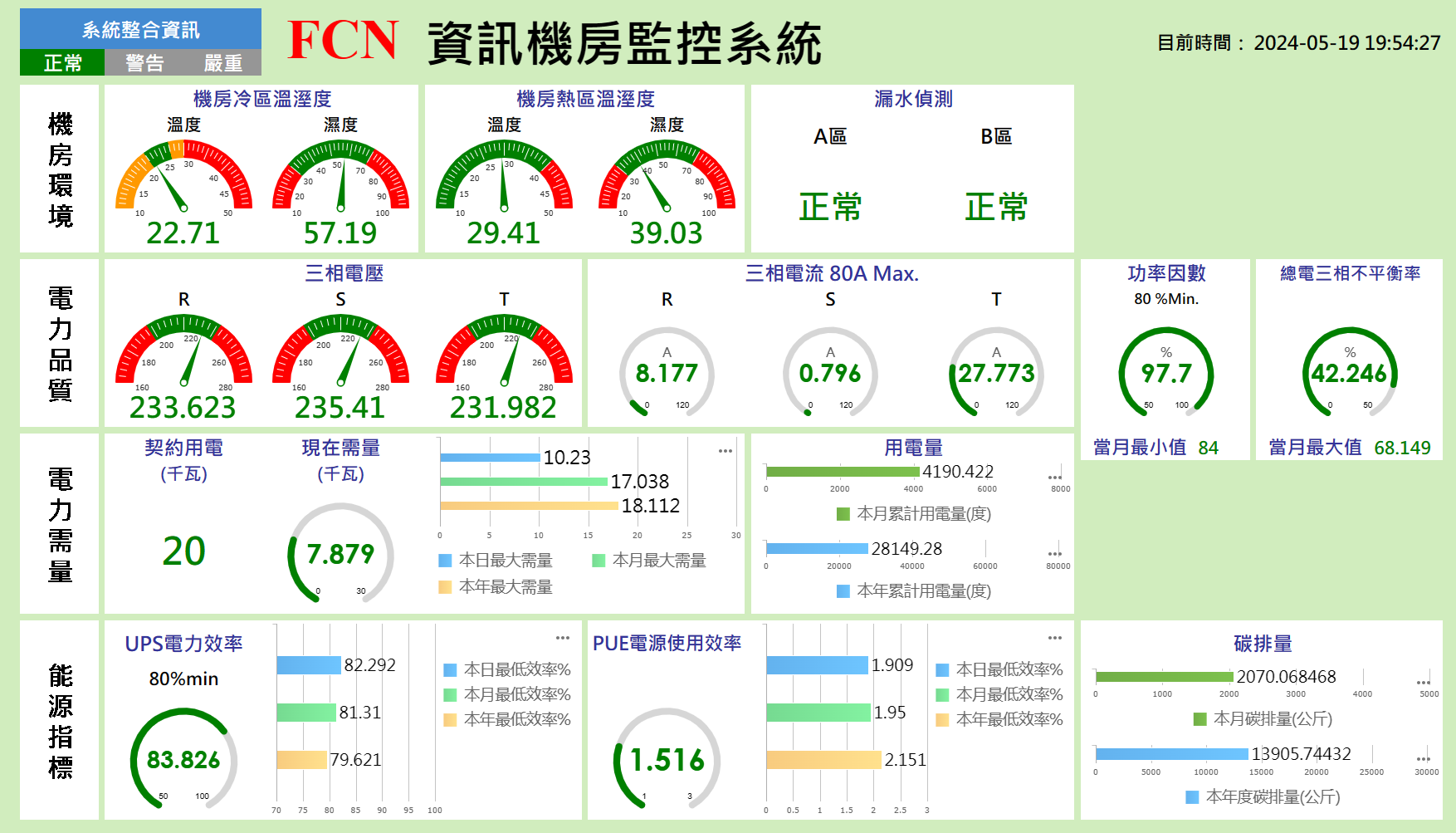

資訊機房監控系統

使用帆軟FineReport搭建資訊機房監控系統,即時監測機房內部的環境、電力質量、能源使用效率等關鍵指標,並提供視覺化的數據以支持決策和運營優化。

具體功能和作用包括:

機房環境監測:看板顯示機房冷區和熱區的溫度、濕度等環境指標,這些數據幫助管理者了解機房的空調效能,確保設備運行在最佳環境下,防止過熱或濕度過高等問題導致設備故障。

電力品質監控:通過對三相電壓和電流的實時監控,了解電力供應的穩定性,並及時發現異常情況,確保機房內設備的正常運行。

電力需求管理:監控目前的用電量和需求趨勢,對比合約用電量,以便在供電緊張時進行合理調度,降低電力浪費和成本。

能源指標追蹤:UPS電力效率、PUE電源使用效率、以及碳排放數據的即時更新,讓管理者可以隨時追蹤能源的使用情況和碳足跡,有助於制定節能減碳的策略,提高能源使用效率。

異常告警與預警:系統提供異常狀態的即時警告,如有設備或系統異常時,能快速識別並處理,確保機房運行的穩定性。