Hazard Analysis adalah proses sistematis untuk mengidentifikasi potensi bahaya yang dapat memengaruhi keamanan pangan. Proses ini membantu industri pangan dalam mencegah risiko yang dapat membahayakan konsumen. Dalam dunia modern, Hazard Analysis menjadi sangat relevan karena meningkatnya kompleksitas rantai pasok pangan. Dengan pendekatan ini, produsen dapat memastikan bahwa produk mereka aman untuk dikonsumsi dan memenuhi standar keamanan pangan yang berlaku.

Poin Penting Hazard Analysis

- Hazard Analysis adalah proses penting untuk mengidentifikasi dan mengendalikan potensi bahaya dalam keamanan pangan, termasuk bahaya biologis, kimia, dan fisik.

- Tujuan utama dari Hazard Analysis adalah melindungi konsumen dengan mencegah risiko bahaya sebelum produk sampai ke tangan mereka.

- Penerapan sistem HACCP yang efektif dimulai dengan Hazard Analysis, yang membantu menentukan Titik Kendali Kritis (CCP) dalam proses produksi.

- Dengan menerapkan Hazard Analysis, produsen dapat meningkatkan keamanan pangan, memenuhi regulasi, dan membangun kepercayaan konsumen terhadap produk mereka.

- Tantangan dalam implementasi Hazard Analysis termasuk kurangnya pemahaman, keterbatasan sumber daya, dan kompleksitas proses produksi yang harus diatasi melalui pelatihan dan investasi teknologi.

- Teknologi digital seperti FineBI dapat meningkatkan efisiensi proses Hazard Analysis dengan memungkinkan pemantauan dan analisis data secara real-time.

- Perusahaan yang berhasil menerapkan Hazard Analysis tidak hanya melindungi konsumen, tetapi juga meningkatkan daya saing dan keberlanjutan bisnis mereka.

Definisi dan Tujuan Hazard Analysis

Pengertian Hazard Analysis

Hazard Analysis adalah proses yang dirancang untuk mengidentifikasi, mengevaluasi, dan mengendalikan potensi bahaya yang dapat memengaruhi keamanan pangan. Bahaya ini dapat berupa kontaminasi biologis, kimia, atau fisik yang mungkin terjadi selama proses produksi, pengolahan, hingga distribusi makanan. Proses ini membantu produsen memahami risiko yang ada dan mengambil langkah-langkah pencegahan yang tepat. Dengan pendekatan ini, industri pangan dapat memastikan bahwa produk yang dihasilkan aman untuk dikonsumsi.

Tujuan Utama Hazard Analysis dalam Keamanan Pangan

Tujuan utama dari Hazard Analysis adalah melindungi konsumen dari risiko bahaya yang dapat muncul dalam rantai pasok pangan. Proses ini bertujuan untuk:

- Mengidentifikasi Bahaya: Menemukan potensi bahaya yang dapat memengaruhi keamanan produk pangan.

- Mencegah Risiko: Mengurangi atau menghilangkan risiko bahaya sebelum produk sampai ke tangan konsumen.

- Memastikan Kepatuhan: Memenuhi standar keamanan pangan yang ditetapkan oleh regulasi nasional maupun internasional.

Dengan mencapai tujuan-tujuan ini, produsen dapat meningkatkan kualitas produk mereka sekaligus menjaga kepercayaan konsumen terhadap merek mereka.

Hubungan Hazard Analysis dengan Sistem HACCP

Hazard Analysis menjadi bagian penting dalam penerapan sistem Hazard Analysis Critical Control Point (HACCP). Sistem HACCP adalah pendekatan berbasis sains yang digunakan untuk mengidentifikasi dan mengendalikan bahaya yang signifikan dalam proses produksi pangan. Dalam sistem ini, Hazard Analysis berfungsi sebagai langkah awal untuk menentukan titik kendali kritis (Critical Control Points/CCP). Titik kendali kritis ini adalah tahapan dalam proses produksi di mana bahaya dapat dicegah, dihilangkan, atau dikurangi ke tingkat yang dapat diterima.

Dengan memahami hubungan ini, produsen dapat mengintegrasikan Hazard Analysis ke dalam sistem HACCP untuk menciptakan proses produksi yang lebih aman dan efisien.

Jenis-Jenis Bahaya dalam Hazard Analysis

Bahaya Biologis

Bahaya biologis mencakup mikroorganisme seperti bakteri, virus, parasit, dan jamur yang dapat mencemari makanan. Mikroorganisme ini sering kali tidak terlihat oleh mata telanjang, tetapi dampaknya sangat berbahaya bagi kesehatan manusia. Contoh umum bakteri patogen adalah Salmonella, Escherichia coli (E. coli), dan Listeria monocytogenes. Mikroorganisme ini dapat menyebabkan keracunan makanan atau infeksi serius.

Faktor utama yang memengaruhi keberadaan bahaya biologis adalah kebersihan selama proses produksi, penyimpanan, dan distribusi makanan. Suhu yang tidak sesuai juga dapat memicu pertumbuhan mikroorganisme. Oleh karena itu, produsen harus memastikan bahwa setiap tahap dalam rantai pasok pangan mematuhi standar kebersihan yang ketat. Pengendalian bahaya biologis menjadi prioritas utama dalam Hazard Analysis untuk melindungi konsumen dari risiko kesehatan.

Bahaya Kimia

Bahaya kimia melibatkan kontaminasi bahan kimia yang dapat masuk ke dalam makanan. Bahan kimia ini dapat berasal dari pestisida, residu obat hewan, logam berat, atau bahan tambahan makanan yang tidak sesuai standar. Kontaminasi kimia sering kali terjadi akibat penggunaan bahan kimia yang tidak terkontrol selama proses produksi atau pengolahan.

Produsen harus memantau penggunaan bahan kimia dengan ketat. Mereka perlu memastikan bahwa bahan kimia yang digunakan aman dan sesuai dengan regulasi yang berlaku. Selain itu, pengujian laboratorium secara berkala dapat membantu mendeteksi keberadaan kontaminan kimia. Dengan langkah ini, produsen dapat mencegah risiko bahaya kimia yang dapat membahayakan konsumen.

Bahaya Fisik

Bahaya fisik melibatkan benda asing yang dapat mencemari makanan, seperti serpihan kaca, logam, plastik, atau kayu. Benda asing ini biasanya masuk ke dalam makanan selama proses produksi atau pengemasan. Bahaya fisik tidak hanya mengancam kesehatan konsumen, tetapi juga dapat merusak reputasi produsen.

Untuk mengendalikan bahaya fisik, produsen perlu menggunakan alat deteksi seperti metal detector atau sinar-X. Inspeksi manual juga dapat dilakukan untuk memastikan bahwa produk bebas dari benda asing. Dengan menerapkan langkah-langkah ini, produsen dapat meminimalkan risiko bahaya fisik dalam produk mereka.

Prinsip Dasar dalam Proses Hazard Analysis

Identifikasi Bahaya

Identifikasi bahaya menjadi langkah awal yang sangat penting dalam proses Hazard Analysis. Pada tahap ini, produsen harus mengenali semua potensi bahaya yang dapat memengaruhi keamanan pangan. Bahaya tersebut dapat berasal dari bahan baku, proses produksi, hingga distribusi produk. Setiap tahapan dalam rantai pasok pangan harus dianalisis secara mendalam untuk memastikan tidak ada bahaya yang terlewatkan.

Produsen biasanya menggunakan data historis, laporan insiden, dan hasil pengujian laboratorium untuk mengidentifikasi bahaya. Selain itu, mereka juga mempertimbangkan faktor lingkungan, seperti kebersihan fasilitas produksi dan kondisi penyimpanan. Dengan pendekatan ini, produsen dapat memahami risiko yang ada dan mempersiapkan langkah pencegahan yang sesuai.

Penentuan Titik Kendali Kritis (CCP)

Setelah bahaya teridentifikasi, langkah berikutnya adalah menentukan Titik Kendali Kritis (Critical Control Points/CCP). CCP merupakan tahapan dalam proses produksi di mana bahaya dapat dicegah, dihilangkan, atau dikurangi ke tingkat yang dapat diterima. Penentuan CCP sangat penting untuk memastikan bahwa bahaya yang signifikan dapat dikendalikan secara efektif.

Produsen biasanya menggunakan diagram alur proses untuk mengidentifikasi CCP. Mereka menganalisis setiap tahapan produksi dan menentukan di mana pengendalian bahaya paling efektif dilakukan. Contohnya, proses pemanasan pada suhu tertentu dapat menjadi CCP untuk membunuh bakteri patogen dalam makanan. Dengan menetapkan CCP, produsen dapat fokus pada langkah-langkah kritis yang berdampak langsung pada keamanan pangan.

Pengendalian Risiko

Pengendalian risiko bertujuan untuk memastikan bahwa bahaya yang telah diidentifikasi dan CCP yang telah ditentukan dapat dikelola dengan baik. Pada tahap ini, produsen menerapkan tindakan pengendalian yang spesifik untuk setiap CCP. Tindakan tersebut dapat berupa pengaturan suhu, penggunaan alat deteksi benda asing, atau pengujian laboratorium secara berkala.

Selain itu, produsen juga harus memantau efektivitas tindakan pengendalian yang diterapkan. Pemantauan dilakukan secara rutin untuk memastikan bahwa semua parameter yang telah ditetapkan tetap terpenuhi. Jika ditemukan penyimpangan, produsen harus segera mengambil tindakan korektif untuk mengembalikan proses ke kondisi yang aman.

Manfaat Hazard Analysis dalam Industri Pangan

Keamanan Pangan yang Lebih Baik

Hazard Analysis membantu produsen pangan menciptakan produk yang lebih aman untuk dikonsumsi. Proses ini memungkinkan identifikasi bahaya potensial yang dapat muncul selama produksi, pengolahan, atau distribusi makanan. Dengan langkah-langkah pencegahan yang tepat, risiko kontaminasi biologis, kimia, atau fisik dapat diminimalkan. Produsen yang menerapkan analisis ini secara konsisten mampu menjaga kualitas produk mereka. Konsumen pun terlindungi dari risiko kesehatan yang mungkin timbul akibat makanan yang tidak aman.

Kepatuhan terhadap Regulasi

Regulasi keamanan pangan di berbagai negara semakin ketat. Hazard Analysis membantu produsen memenuhi persyaratan tersebut. Proses ini memastikan bahwa setiap tahapan produksi mematuhi standar yang telah ditetapkan oleh otoritas terkait. Di Indonesia, penerapan sistem seperti HACCP menjadi salah satu cara untuk memastikan kepatuhan terhadap regulasi nasional maupun internasional. Produsen yang mematuhi regulasi ini tidak hanya menghindari sanksi hukum, tetapi juga meningkatkan daya saing produk mereka di pasar global.

Meningkatkan Kepercayaan Konsumen

Konsumen cenderung memilih produk dari produsen yang dapat menjamin keamanan pangan. Hazard Analysis memberikan jaminan tersebut. Dengan menerapkan analisis ini, produsen menunjukkan komitmen mereka terhadap kualitas dan keamanan produk. Kepercayaan konsumen meningkat ketika mereka merasa yakin bahwa makanan yang mereka konsumsi telah melalui proses pengendalian yang ketat. Kepercayaan ini tidak hanya berdampak pada loyalitas konsumen, tetapi juga memperkuat citra merek di pasar.

Tantangan dalam Implementasi Hazard Analysis

Kurangnya Pemahaman dan Pelatihan

Kurangnya pemahaman tentang konsep Hazard Analysis menjadi salah satu tantangan utama dalam penerapannya. Banyak pelaku industri pangan yang belum memahami pentingnya analisis bahaya dalam menjaga keamanan produk. Hal ini sering kali disebabkan oleh minimnya pelatihan yang diberikan kepada karyawan di berbagai level, mulai dari operator produksi hingga manajer.

Pelatihan yang tidak memadai membuat karyawan kesulitan mengidentifikasi bahaya potensial dan menentukan langkah pengendalian yang tepat. Selain itu, kurangnya pemahaman juga dapat menyebabkan kesalahan dalam penerapan sistem seperti HACCP. Untuk mengatasi tantangan ini, perusahaan perlu menginvestasikan waktu dan sumber daya dalam program pelatihan yang komprehensif. Pelatihan ini harus mencakup teori dasar, studi kasus, dan praktik langsung di lapangan.

Keterbatasan Sumber Daya

Implementasi Hazard Analysis membutuhkan sumber daya yang memadai, baik dari segi finansial, tenaga kerja, maupun teknologi. Namun, banyak perusahaan kecil dan menengah menghadapi keterbatasan dalam hal ini. Biaya untuk mengadopsi sistem seperti HACCP, membeli peralatan deteksi bahaya, atau melakukan pengujian laboratorium sering kali dianggap terlalu tinggi.

Selain itu, keterbatasan tenaga kerja yang terlatih juga menjadi kendala. Banyak perusahaan yang tidak memiliki staf khusus untuk menangani analisis bahaya dan pengendalian risiko. Hal ini membuat proses implementasi menjadi kurang optimal. Untuk mengatasi keterbatasan ini, perusahaan dapat mencari solusi yang lebih efisien, seperti menggunakan teknologi berbasis digital atau bekerja sama dengan pihak ketiga yang memiliki keahlian di bidang ini.

Kompleksitas Proses Produksi

Proses produksi yang kompleks sering kali menjadi tantangan dalam penerapan Hazard Analysis. Setiap tahapan produksi memiliki potensi bahaya yang berbeda, sehingga membutuhkan analisis yang mendalam dan sistem pengendalian yang spesifik. Semakin panjang dan rumit rantai pasok pangan, semakin sulit untuk memastikan bahwa semua bahaya telah diidentifikasi dan dikendalikan.

Selain itu, perubahan dalam proses produksi, seperti pengenalan bahan baku baru atau teknologi baru, dapat menambah tingkat kompleksitas. Perusahaan harus terus memperbarui analisis bahaya mereka untuk menyesuaikan dengan perubahan ini. Hal ini membutuhkan komitmen yang tinggi dari manajemen dan seluruh tim produksi.

Dengan memahami dan mengatasi tantangan ini, perusahaan dapat meningkatkan efektivitas penerapan Hazard Analysis dan memastikan keamanan pangan yang lebih baik.

Peran Teknologi dalam Hazard Analysis

Digitalisasi Proses dengan FineBI

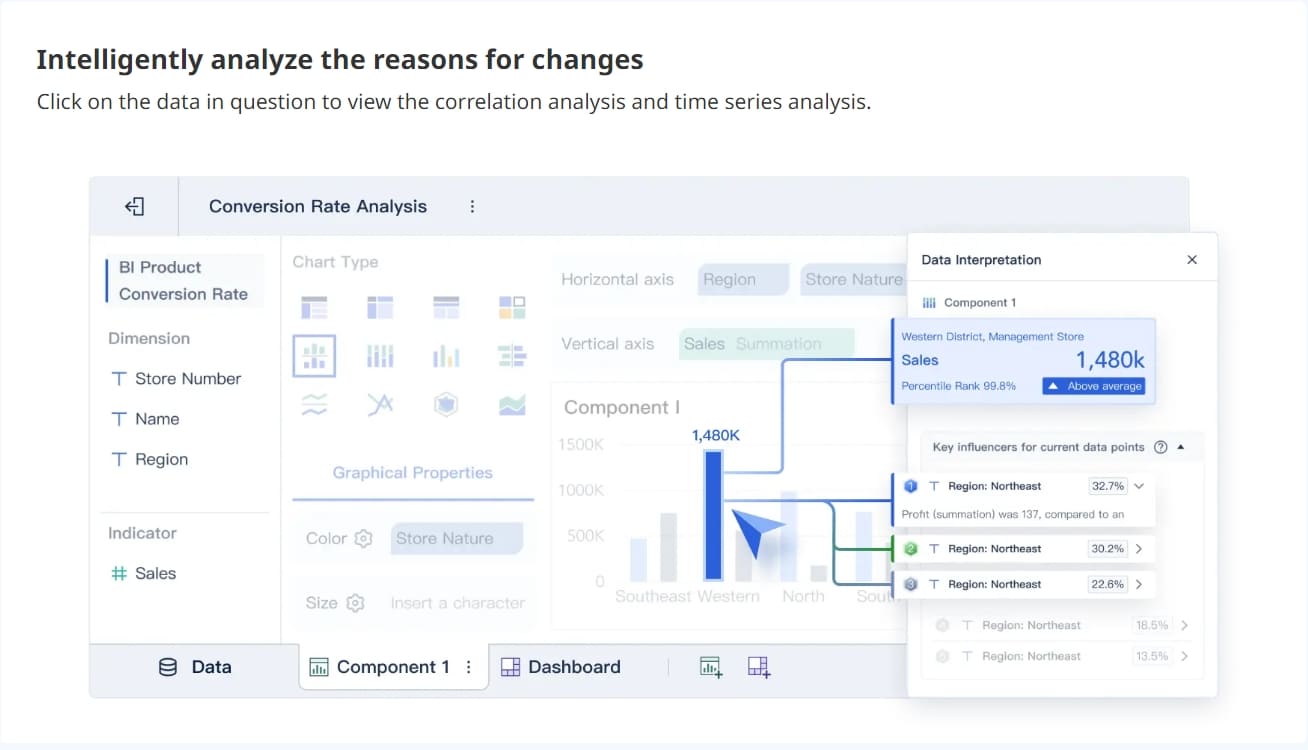

Teknologi digital telah membawa perubahan besar dalam berbagai industri, termasuk industri pangan. Salah satu alat yang dapat mendukung proses Hazard Analysis adalah FineBI. FineBI merupakan platform analitik bisnis yang memungkinkan perusahaan untuk mengelola data secara efisien. Dalam konteks Hazard Analysis, FineBI membantu produsen memantau dan menganalisis data keamanan pangan secara real-time.

FineBI memungkinkan integrasi data dari berbagai sumber, seperti hasil pengujian laboratorium, laporan inspeksi, dan data produksi. Dengan alat ini, produsen dapat mengidentifikasi pola atau tren yang menunjukkan potensi bahaya. Misalnya, peningkatan kadar kontaminan kimia dalam bahan baku dapat segera terdeteksi melalui analisis data. Hal ini memungkinkan produsen untuk mengambil tindakan pencegahan lebih cepat.

Selain itu, FineBI menyediakan visualisasi data yang mudah dipahami. Grafik dan diagram yang dihasilkan membantu tim produksi dan manajemen memahami informasi dengan lebih baik. Dengan demikian, pengambilan keputusan menjadi lebih efektif dan berbasis data. Digitalisasi proses ini tidak hanya meningkatkan efisiensi, tetapi juga memastikan bahwa semua langkah dalam Hazard Analysis terdokumentasi dengan baik.

Otomasi dan Pemantauan Real-Time

Otomasi menjadi salah satu solusi utama dalam menghadapi tantangan kompleksitas proses produksi. Dengan menggunakan teknologi otomatisasi, produsen dapat mengurangi risiko kesalahan manusia dalam proses Hazard Analysis. Misalnya, sensor otomatis dapat digunakan untuk memantau suhu, kelembapan, atau keberadaan kontaminan dalam produk pangan. Data yang dikumpulkan oleh sensor ini langsung dikirim ke sistem pemantauan untuk dianalisis.

Pemantauan real-time memungkinkan produsen untuk mendeteksi masalah keamanan pangan secara langsung. Jika terjadi penyimpangan dari parameter yang telah ditentukan, sistem akan memberikan peringatan. Tim produksi dapat segera mengambil tindakan korektif untuk mencegah bahaya lebih lanjut. Contohnya, jika suhu penyimpanan bahan baku melebihi batas aman, sistem otomatis akan mengaktifkan alarm dan menginformasikan operator.

Teknologi ini juga membantu dalam pelacakan produk. Dengan sistem pemantauan berbasis real-time, produsen dapat melacak asal bahan baku dan proses produksi dengan lebih mudah. Jika terjadi insiden keamanan pangan, produsen dapat dengan cepat mengidentifikasi sumber masalah dan mengambil langkah-langkah yang diperlukan.

Penggunaan teknologi seperti FineBI dan sistem otomatisasi memberikan keuntungan signifikan bagi industri pangan. Teknologi ini tidak hanya meningkatkan efisiensi, tetapi juga membantu produsen memenuhi standar keamanan pangan yang semakin ketat. Dengan memanfaatkan teknologi, proses Hazard Analysis menjadi lebih akurat, cepat, dan andal.

Studi Kasus Implementasi Hazard Analysis

Contoh Perusahaan yang Berhasil

Salah satu contoh perusahaan yang berhasil menerapkan Hazard Analysis adalah PT XYZ, sebuah produsen makanan olahan di Indonesia. Perusahaan ini menghadapi tantangan besar dalam menjaga keamanan pangan karena kompleksitas proses produksinya. Namun, dengan mengadopsi sistem Hazard Analysis Critical Control Point (HACCP), PT XYZ mampu mengidentifikasi dan mengendalikan potensi bahaya di setiap tahap produksi.

PT XYZ memulai implementasi Hazard Analysis dengan membentuk tim khusus yang terdiri dari ahli keamanan pangan, teknisi produksi, dan manajer kualitas. Tim ini bertugas untuk menganalisis seluruh proses produksi, mulai dari penerimaan bahan baku hingga distribusi produk akhir. Mereka menggunakan diagram alur proses untuk mengidentifikasi titik kendali kritis (CCP) dan menetapkan langkah pengendalian yang sesuai.

Sebagai contoh, PT XYZ menetapkan proses pemanasan sebagai CCP untuk membunuh mikroorganisme patogen dalam produk mereka. Mereka juga menggunakan alat deteksi logam untuk memastikan tidak ada benda asing yang mencemari makanan. Selain itu, perusahaan ini melakukan pengujian laboratorium secara berkala untuk memantau keberadaan kontaminan kimia.

Hasilnya, PT XYZ berhasil meningkatkan kualitas dan keamanan produk mereka. Tidak hanya itu, perusahaan ini juga mendapatkan sertifikasi HACCP, yang meningkatkan kepercayaan konsumen dan daya saing mereka di pasar internasional.

Dampak Positif pada Keamanan dan Keberlanjutan

Implementasi Hazard Analysis memberikan dampak positif yang signifikan pada keamanan pangan dan keberlanjutan operasional perusahaan. Berikut adalah beberapa manfaat yang dirasakan oleh perusahaan seperti PT XYZ:

- Keamanan Pangan yang Terjamin

Dengan mengidentifikasi dan mengendalikan potensi bahaya, perusahaan dapat memastikan bahwa produk mereka aman untuk dikonsumsi. Hal ini mengurangi risiko insiden keamanan pangan yang dapat merugikan konsumen dan reputasi perusahaan. - Efisiensi Operasional yang Lebih Baik

Hazard Analysis membantu perusahaan mengidentifikasi titik-titik kritis dalam proses produksi. Dengan fokus pada titik-titik ini, perusahaan dapat mengoptimalkan sumber daya mereka dan mengurangi pemborosan. - Kepatuhan terhadap Regulasi

Perusahaan yang menerapkan Hazard Analysis lebih mudah memenuhi persyaratan regulasi keamanan pangan. Kepatuhan ini tidak hanya menghindarkan mereka dari sanksi hukum, tetapi juga membuka peluang untuk memasuki pasar internasional. - Keberlanjutan Bisnis

Dengan meningkatkan keamanan pangan, perusahaan dapat membangun kepercayaan konsumen. Kepercayaan ini berkontribusi pada loyalitas pelanggan dan keberlanjutan bisnis dalam jangka panjang. - Pengurangan Dampak Lingkungan

Proses Hazard Analysis sering kali melibatkan evaluasi penggunaan bahan kimia dan pengelolaan limbah. Hal ini membantu perusahaan mengurangi dampak negatif terhadap lingkungan.

Studi kasus ini menunjukkan bahwa penerapan Hazard Analysis tidak hanya penting untuk keamanan pangan, tetapi juga memberikan manfaat strategis bagi keberlanjutan perusahaan. Dengan komitmen yang kuat dan pendekatan yang sistematis, perusahaan dapat menghadapi tantangan keamanan pangan dengan lebih baik.

Langkah-Langkah Memulai Hazard Analysis

Persiapan dan Pelatihan

Persiapan menjadi langkah awal yang sangat penting dalam memulai Hazard Analysis. Perusahaan harus membentuk tim khusus yang terdiri dari individu dengan pemahaman mendalam tentang proses produksi dan keamanan pangan. Tim ini bertanggung jawab untuk mengidentifikasi potensi bahaya dan merancang langkah pengendalian yang sesuai.

Pelatihan karyawan juga menjadi elemen kunci dalam tahap ini. Semua anggota tim, mulai dari operator hingga manajer, perlu mendapatkan pelatihan yang komprehensif. Pelatihan ini mencakup pemahaman dasar tentang Hazard Analysis, identifikasi bahaya, dan penerapan langkah pengendalian. Studi kasus dan simulasi dapat digunakan untuk meningkatkan pemahaman praktis. Dengan pelatihan yang memadai, karyawan dapat menjalankan peran mereka dengan lebih efektif.

Implementasi Sistem HACCP

Setelah persiapan selesai, perusahaan dapat mulai mengimplementasikan sistem Hazard Analysis Critical Control Point (HACCP). Langkah pertama dalam implementasi ini adalah membuat diagram alur proses produksi. Diagram ini membantu tim untuk memahami setiap tahapan produksi dan mengidentifikasi titik-titik di mana bahaya dapat terjadi.

Setelah itu, tim harus menentukan Titik Kendali Kritis (CCP) di setiap tahapan yang berisiko. CCP adalah titik di mana bahaya dapat dicegah, dihilangkan, atau dikurangi ke tingkat yang dapat diterima. Untuk setiap CCP, tim harus menetapkan batas kritis, prosedur pemantauan, dan tindakan korektif jika terjadi penyimpangan. Semua langkah ini harus terdokumentasi dengan baik untuk memastikan konsistensi dan kepatuhan terhadap regulasi.

Monitoring dan Evaluasi Berkelanjutan

Monitoring menjadi langkah penting untuk memastikan bahwa semua langkah pengendalian berjalan sesuai rencana. Tim harus memantau setiap CCP secara rutin dan mencatat hasilnya. Data yang dikumpulkan dari monitoring ini dapat digunakan untuk mengevaluasi efektivitas sistem yang telah diterapkan.

Evaluasi berkelanjutan juga diperlukan untuk menyesuaikan sistem dengan perubahan dalam proses produksi atau regulasi. Tim harus melakukan audit internal secara berkala untuk mengidentifikasi kelemahan dan peluang perbaikan. Jika ditemukan masalah, tindakan korektif harus segera diambil untuk menjaga keamanan pangan. Dengan monitoring dan evaluasi yang konsisten, perusahaan dapat memastikan bahwa sistem Hazard Analysis tetap efektif dan relevan.

Hazard Analysis memainkan peran penting dalam menjaga keberlanjutan industri pangan. Proses ini membantu produsen memastikan keamanan produk mereka, yang pada akhirnya meningkatkan kepercayaan konsumen. Dengan penerapan yang tepat, analisis ini tidak hanya melindungi konsumen dari risiko bahaya, tetapi juga memperkuat reputasi produsen di pasar. Teknologi seperti FineBI dapat menjadi alat yang efektif untuk mendukung proses ini, memungkinkan pengelolaan data yang lebih efisien dan akurat. Produsen yang memanfaatkan teknologi modern akan lebih siap menghadapi tantangan keamanan pangan di masa depan.

Lihat juga tentang Hazard Analysis

Memahami Data Lake Dan Pentingnya Dalam Analisis Data

Konsep Dasar Data Lake Dalam Penyimpanan Data

FanRuan

https://www.fanruan.com/id/blogFanRuan menyediakan solusi BI canggih untuk berbagai industri dengan FineReport untuk pelaporan yang fleksibel, FineBI untuk analisis mandiri, dan FineDataLink untuk integrasi data. Platform lengkap kami memberdayakan perusahaan untuk mengubah data mentah menjadi wawasan yang dapat ditindaklanjuti untuk mendorong pertumbuhan bisnis.

FAQ

Hazard Analysis adalah proses sistematis untuk mengidentifikasi, mengevaluasi, dan mengendalikan potensi bahaya yang dapat memengaruhi keamanan pangan. Proses ini penting karena membantu produsen mencegah risiko kontaminasi biologis, kimia, atau fisik yang dapat membahayakan konsumen. Dengan menerapkan Hazard Analysis, industri pangan dapat memastikan produk mereka aman untuk dikonsumsi dan memenuhi standar keamanan pangan.

Hazard Analysis adalah langkah awal dalam sistem HACCP (Hazard Analysis Critical Control Point). Hazard Analysis berfokus pada identifikasi dan evaluasi bahaya, sedangkan HACCP mencakup keseluruhan sistem yang melibatkan penentuan Titik Kendali Kritis (CCP), pemantauan, dan tindakan korektif. HACCP menggunakan hasil dari Hazard Analysis untuk mengembangkan strategi pengendalian bahaya yang lebih komprehensif.

Hazard Analysis mengidentifikasi tiga jenis bahaya utama:

Titik Kendali Kritis (CCP) ditentukan dengan menganalisis setiap tahapan dalam proses produksi. Produsen harus mengidentifikasi tahapan di mana bahaya dapat dicegah, dihilangkan, atau dikurangi ke tingkat yang dapat diterima. Contohnya, proses pemanasan pada suhu tertentu dapat menjadi CCP untuk membunuh mikroorganisme patogen. Penentuan CCP biasanya dilakukan dengan menggunakan diagram alur proses dan panduan dari sistem HACCP.

Penerapan Hazard Analysis memberikan beberapa manfaat utama:

- Keamanan Pangan: Mengurangi risiko kontaminasi dan melindungi konsumen.

- Kepatuhan Regulasi: Memenuhi standar keamanan pangan nasional dan internasional.

- Kepercayaan Konsumen: Meningkatkan keyakinan konsumen terhadap kualitas produk.

- Efisiensi Operasional: Mengidentifikasi dan mengeliminasi potensi bahaya secara sistematis.

Manfaat ini membantu produsen menjaga reputasi dan keberlanjutan bisnis mereka.

Tantangan terbesar meliputi:

FineBI membantu produsen mengelola data keamanan pangan secara efisien. Teknologi ini memungkinkan integrasi data dari berbagai sumber, seperti hasil pengujian laboratorium dan laporan inspeksi. FineBI juga menyediakan visualisasi data yang memudahkan analisis dan pengambilan keputusan. Dengan teknologi ini, produsen dapat memantau bahaya secara real-time dan mengambil tindakan pencegahan lebih cepat.

Di banyak negara, penerapan Hazard Analysis menjadi persyaratan wajib, terutama untuk perusahaan yang ingin mendapatkan sertifikasi HACCP. Regulasi keamanan pangan di Indonesia, seperti SNI 01-4852-1998, juga mendorong penerapan sistem ini. Meskipun tidak semua perusahaan diwajibkan, penerapan Hazard Analysis sangat disarankan untuk meningkatkan keamanan produk dan daya saing di pasar.

Waktu yang dibutuhkan tergantung pada kompleksitas proses produksi dan kesiapan perusahaan. Untuk perusahaan kecil, proses ini dapat memakan waktu beberapa minggu hingga beberapa bulan. Perusahaan besar dengan rantai pasok yang kompleks mungkin memerlukan waktu lebih lama. Persiapan yang matang, termasuk pelatihan dan pembentukan tim khusus, dapat mempercepat proses implementasi.

Meskipun Hazard Analysis paling umum diterapkan dalam industri pangan, konsep ini juga relevan untuk industri lain. Contohnya, industri farmasi dan kosmetik menggunakan analisis bahaya untuk memastikan keamanan produk mereka. Prinsip dasar Hazard Analysis dapat disesuaikan dengan kebutuhan spesifik setiap industri.