咸阳彩虹光电科技有限公司

减少生产工序问题,对客户负责,提高公司的商业价值,有利于监督和质量分析

企业简介

咸阳彩虹光电科技有限公司,是集高世代(TFT-LCD)液晶面板研发、设计及制造的专业公司,产品具备超高清(8K4K、4K2K)、广色域、曲面以及无边框全屏等特性,可为客户提供多样化的产品应用与技术服务。公司担负“CEC·咸阳8.6代液晶面板项目”建设和运营。

CEC·咸阳8.6代液晶面板项目位于咸阳高新技术产业开发区,是一条月投入G8.6玻璃基板(2250mm×2610mm)120K的TFT-LCD液晶面板全工序生产线;项目采用国际先进的Cu、COA、BOA、PSVA等关键新工艺并搭配混切技术,可生产32"——100"的多品种、大尺寸液晶电视面板。

秉承“诚信、责任、公平”的企业价值观,致力于显示技术及产品差异化研发,并持续改善制造技术,以提高生产效率、增加产能、增进产品质量;成为具备“一流技术、一流产品、一流人才”的全球知名显示面板制造商。

项目背景

1. CHOT企业智能平台数据展现调整路线

2018 年初,企业制定了智能信息平台,平台成立主要用于整合厂内MES、MFG-RPT、SAP、QMS等系统数据,进行数据加工后整合数据为决策提供智能化技术平台。

2018年中,企业一些生产部门又提出一些适用于当时现状的简单报表需求,由于是发展初期,业务部门只是结合当时业务发展,希望能满足部门的统计需求,从而做成简单报表即可实现。

2018 年末,企业开始通过建设 SAP BI 尝试数据应用与整合;由于初期业务部门不能提供出有效的数据应用报表需求,且当时企业属于发展阶段数据模块单一,因此企业在运行初期只能围绕生产数据展开整合分析。

2019年初,开始对财务相关数据进行了初步整合。现阶段综合企业各模块资料,已经将现有数据资料进行融合完成70%。

2. 平台建设新需求

在初步完成企业智能信息平台数据整合的基础上,企业领导对信息化提出了更为艰巨的任务,要求在现有报表基础上能进行可视化平台的展示,实现企业产、销、存、人、物数据报表的及时呈现和应用。 然而,原先采用的 SAP BI已经很难满足企业领导的要求,原因包括:

- SAP BI 作为重BI 需要重新进行数据建模,无法实现快速上线

- 对于一些填报录入信息不能实现。

- 整合其他数据库必须通过数据融合后进行,移动化是最大化短板。

- 费时、费力,成本高昂,扩展性差。

为此,企业信息部经过调研对比,选择了帆软数据决策平台,2019年10月开启了数据应用的新历程。

3. 企业现阶段发展

目前企业将基础报表数据已经通过主要指标进行KPI建模,采集相应指标数据,列出原料,WIP,消耗,产出,库存,计划关系,良率提升情况目标,OEE,UPPH等重要绩效指标,对风险项进行提示预警,能让领导层及时获取工厂数据,实现“信息透明”且真实准确。

一些主要指标综合展示报表利用FineReport进行开发完成投入应用。

CEC集团上报数据通过填报功能已经实现用于数据收集。

已经制作出厂内生产数据相关KPI可视化大屏。

业务场景

- CEC集团多维度指标数据交换。数据繁杂,跨业务部门收集,数据传送汇总困难,合并数据统一维表复杂,数据涉密性。

- 企业厂内客退品信息追踪可视化展示。对于客退产品相关数据进行录入,数据报表化展示与Target 比对设定警戒线提示,以提高产线良率。

- 企业厂内人力与产能分析数据展示。此应用场景用于作为公司衡量员工工作效率的重要指标。

- 生产可视化:监控厂内生产状况与库存出货数量,保证及时发现问题进行预警。

1. CEC资料填报汇总上报平台

1.1 痛点/需求

应CEC集团要求,需要上报企业一些财务数据、采购数据、成本数据以及生产相关数据给集团。

但是由于资料来源涉及多个业务部门,当时利用SAP BI 是不能满足需求的。从数据的收集与填报,以及数据核对校验后修改,直至核对完成后将多数据表进行整合并进行数据交换,基于SAP BI无法进行业务支撑。因此需要一个新的方法进行数据上报。

1.2 解决过程

收集了各个部门的数据模板需求后,着手开始通过FineReport开发业务所需的资料上传模板。对于人员统计上报类的数据报表,往往数据修改更正的频率较高,得益于FineReport填报功能,能在FineReport设计器上实现增加、删除、上传、修改一系列的功能,一些格式固定的数据可以直接导入。对此业务部门能各取所需,既提高了我们的开发效率,也更贴切各业务实际应用需求。

1.3 价值

有效提高业务部门的工作效率,不需要按照统一模板上传,修改数据便利,减少各个业务部门每月5人次3小时的工作时长,从而减轻业务人员负担;

优化了业务流程,有效改善业务需要适应开发者设计模板,减少业务成本,满足业务需求模板进行填报,调查业务反馈满意度提高了10%左右。业务和开发人员工作效率提升30%。

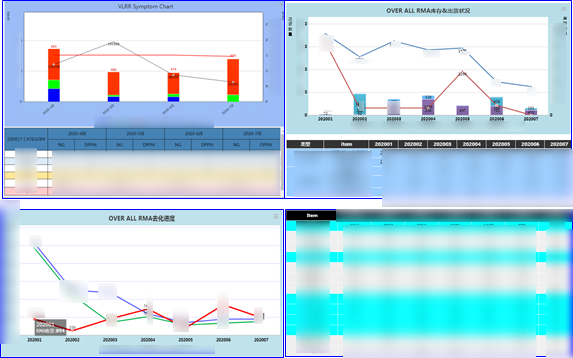

2. 企业厂内客退品信息追踪可视化展示——提升品质良率

对于制造业,做好产品客退品的相关信息监控对企业提升良率有很大的帮助,监控客退品分析客退品品质问题,从而提高企业产品品质。

2.1 需求

企业初期阶段客退品数量少,相关数据未进行统计分析,不能将产品不良状况反映该相关部门进行追踪改善,对公司的返修率情况,品质存在问题地方不能及时分析以进行改善,低下的良率会导致高昂的成本分摊,使企业整体盈利能力变弱。因此将客退品信息数据进行分析后数据可视化对公司收益将有很大的提高。

2.2 解决过程

收集客退品数据源,从WMS、MES进行客退品数据提取汇总,依据业务分析方向将RMA数据库存、下线、Return等数据进行整合,利用finereport 进行前台开发,进行月、周、日等维度的数据分析展示,对RMA去化进度有了直观的呈现。利用finereport填报功能进行客退品failure stage的资料收集,整合分析各大类不良,进行责任归属,进行品质分析。

2.3 价值

减少生产工序问题,对客户负责,提高公司的商业价值,有利于监督和质量分析。

1) 计算公司整体返修率,责任部门返修占比,监控返修率走势、改善效果等信息;

2) 为公司各部门提供返修率相关的所有数据;质量相关部门通过可视化数据查看底层钻取追踪问题根源,每日节省人力耗时2人次1小时。

3) 为公司决策、专项改善提供数据参考依据;

4) 降低产品的返修率约0.05%,提升良率1.8%左右,同时提升企业品牌形象。

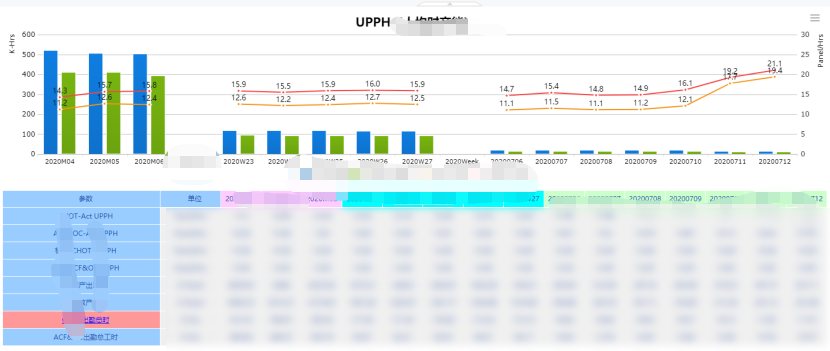

3. 企业厂内人力与产能分析数据展示---提高工作效率

企业的主要盈利取决于生产模式以及人力支配,当前企业对于员工出勤工时的提取为考勤机时间获取,对于员工忘打卡补打卡相关数据不能及时处理,对于人均时产能分析存在有定误差,且不能下钻分阶分析,不能追溯到问题根源。

3.1 需求

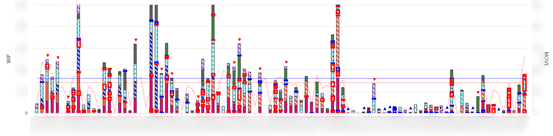

基于目前人力与产能分析现状,对于影响人均产能主要部门工序不能体现,且每日工时存在一定差异,为了数据能及时呈现更改工时取值逻辑为HR工时数据,且需要下钻从厂级->部级->制程进行分析查看,并与target进行比对进行预警。

3.2 解决过程

利用ETL工具从HR数据库提取工时数据,以及厂内产量数据进行原数据提前汇总,利用finereport 进行前台开发,厂级、部门、制程下钻进行分析,利用finereport 动态折叠树来展开数据分析。

一阶报表:厂级产量、UPPH、工时日周月推移图。

二阶报表:部门产量、UPPH、工时日周月推移图。

三阶报表:制程产量、UPPH、工时日周月推移图。

3.3 价值

操作效率提升建设作业标准,消除无效作业,省人化,多能工作为实现均衡生产非常重要的策略,有效提高工作利用率达到少人化的目的,提高节省人员分配约10人/年,人力提升年收益提升超过大约10W。

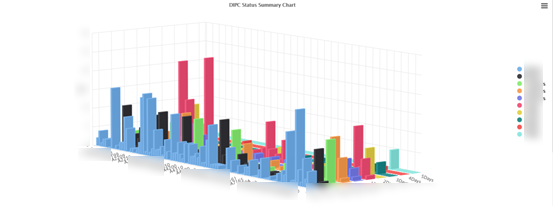

4. 生产数据可视化

LCD制造行业具有生产自动化程度高,生产数据量规模庞大,底层数据需多重关联分析等特征,且彩虹光电有各种设备1000余台,设备单元共计7000余个,在传统管理模式下, 存在掩盖问题且无法追责的情况,手动统计数据也大大增加了一线员工工作量,对于工厂人力优化形成负担。且厂部级领导很难有效监控到各分支机构的生产动态,对生产环节存在的问题做不到及时反应、及时解决,严重影响了企业生产效率和经营成本。

结合目前企业生产数据,领导班子反馈不能及时查看现有生产进行情况,都是次日分析上日生产状况,监控不到当日生产状况,数据消息滞后,如何通过数据挖掘最大生产力,推动生产效益保持高效率稳定生产降本增效,成了当下主要任务。

4.1 需求

原先每天早上生产部门需要在开晨会前分析前日得生产日报数据,都需要从在MFG Report上刷取详细数据在Excel上或者制作PPT汇总制作日报,呈现在各早会会议。对于产能类的数据汇总以及达成状况,良率等数据从不同业务报表拉取汇总。从上班刷取数据开始到日报制作完毕可能需要花费2~3个人半小时的时间,这些都是基于在固定模板使用的情况,此项简单但又重复性的工作会对生产部门人力资源分配产生较大影响。

4.2 解决过程

我们在收集了生产部门每日晨会最核心的部分后,开始通过FineReport开发不同指标看板。对于生产类的报表,各项逻辑限制往往比较复杂,得益于FineReport的决策报表功能,通过核心指标分模块展示,即帮助生产部门节省获取数据制作报告时间又能准确反馈出达产状况,并且可以使生产数据实时化。

并设置数据报警阈值,数据一旦未超标,示红灯进行警戒。使企业风险可控,减少产能漏洞。

通过后台数据汇总后使得看板的刷新速度降到3s以内,几乎可以做到实时打开,实时查看的效果,并且当日数据能够实时查看分时达成状况,对产能达标起到了重要催促作用。

生产可视化模块的上线,能够自动获取各厂各项生产数据,以图形方式简洁明了的方式展现工厂全局状况,真正做到了“可视化工厂”。

结合公司实际情况,我们补充了对机台和半成品监控的监控,以配合公司降本增效方针的实施,主要包含以下部分:

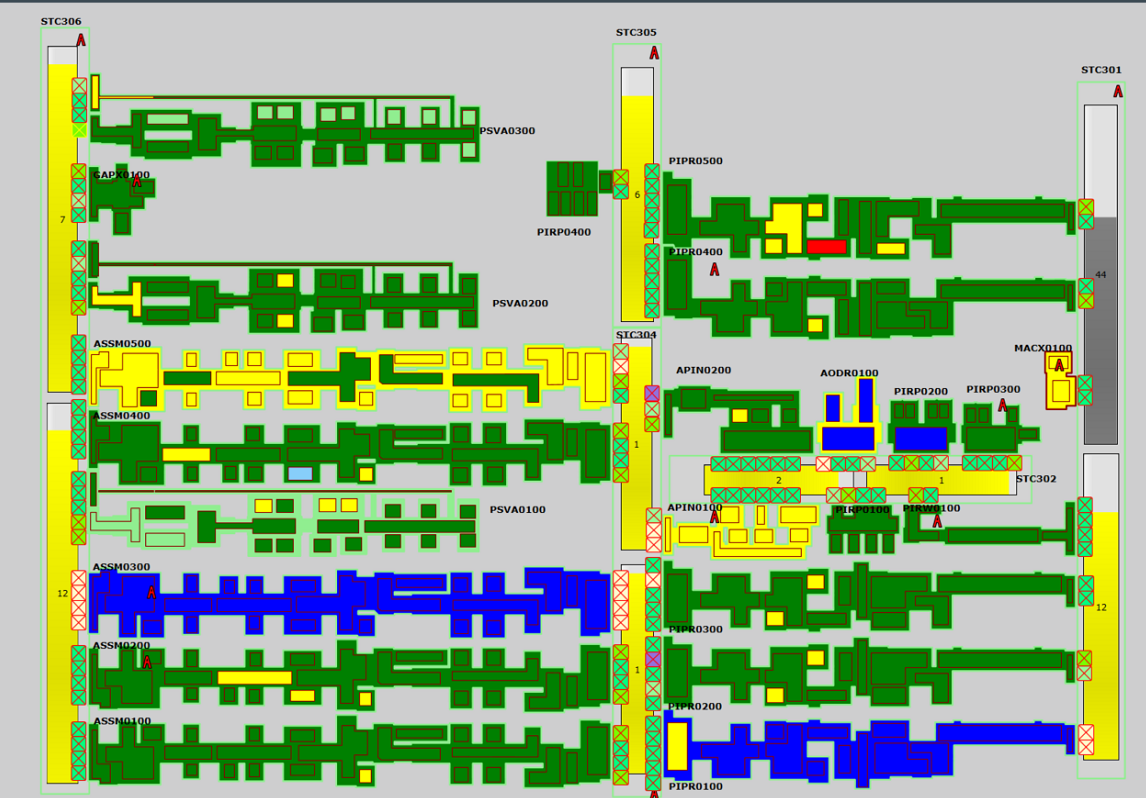

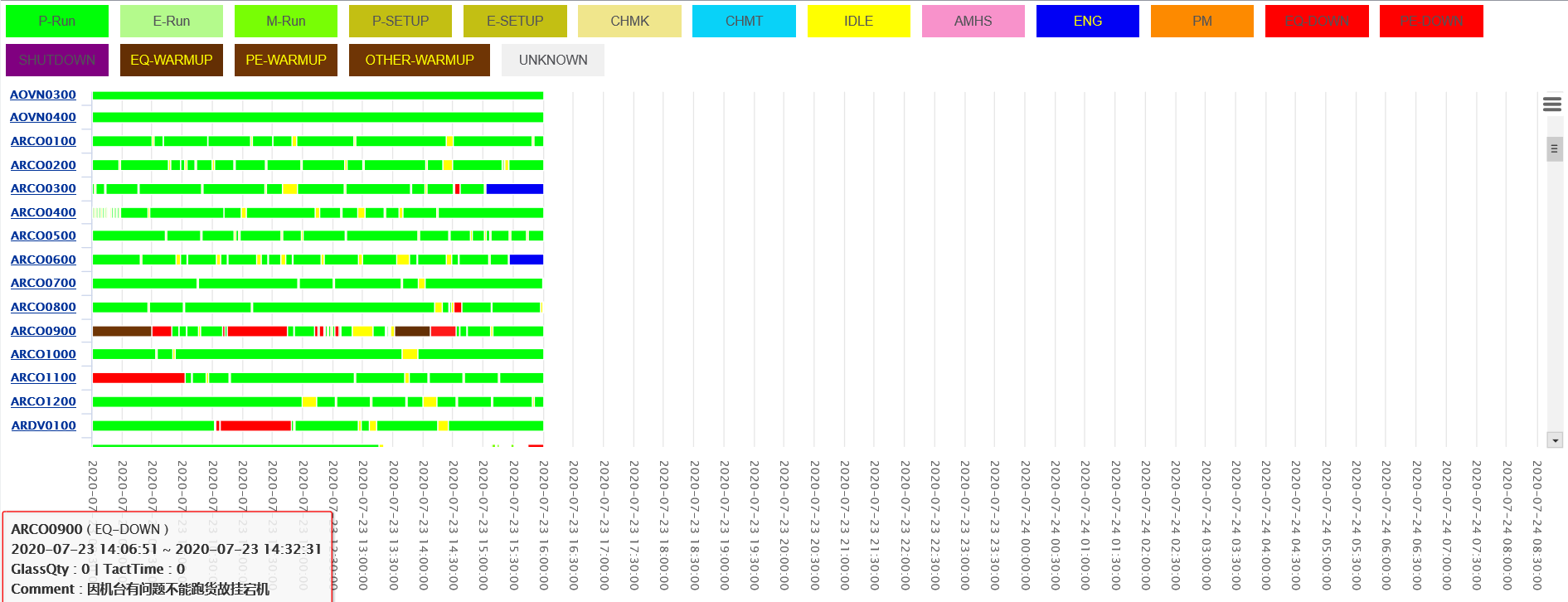

- 生产机况监控:LCD 制造部分线体过长,一旦设备出现问题,不能及时定位和解决,将会给企业造成无法挽回的影响。在对装置负荷机台进行实时监控之前,经常会出现工厂机台停机后,几个小时后才能反馈出来,极大影响了产能。数据大屏通过图像化形式,形象直观展示各设备单元实时运转情况,包括设备Down机,切换线,设备Idel等各种机况以不同颜色展示。同时在下方呈现当天各机台机况切换情况及用户上报备注说明,可直观反映该厂当天设备运转情况,以便追查问题。系统10S 进行一次数据抓取更新,保证对设备监控实时有效,及时发现并进行问题预警,保证生产效率。

- 生产呆滞监控:LCD 制造业成本高,半成品占比过高,易造成企业资金流转困难,因此管控半成品在合理水位可降低生产成本,且半成品存在Q-Time 问题,若超时未产出会导致该产品报废等问题,故管控半成品WIP 是工厂管控减低成本与产品质量非常重要的一环。数据大屏通过各生产站点半成品堆积数量与Run 货数量对比,可及时反映出生产站点WIP 量过多,以便调整生产计划保证产出时间。

4.3 价值

首先实时可视化的数据更方便企业领导了解企业生产状况,便于做出合理的决策;其次核心的监控部分做为厂级预警的统计分析为管理者提供人力所不能统计得出的数据,帮助企业优化。

1) 帮助企业管理者迅速的了解数据,提高其工作效率,每日生产看板的开发为生产部门每日制作日报每日节省时间2~3次半小时。

2) 清晰的展现数据背后的意义。

3) 使企业的决策更加理性准确,生产部门领导能够及时查看到当日生产运行状况,不用等待生产专员整合数据,省时省力,提升每日查看数据效率。

项目总结/心得

在企业信息化建设中,从以上项目中最大收获就是数据可视化是企业的重大环节。获取各项指标模块数据建立模型是一大痛点,数据可视化项目前期开发务必要快速实现一批满足用户需求且解决业务痛点的场景,这样在后期的工作中更能得到业务部门领导的支持。但同时离不开业务部门的协同帮助。

数据可视化展示不近提高决策质量,使得决策层深入分析问题而且使决策者决策更加迅速准确,决策者可以根据商业智能提供的钻取功能对数据结果进行追根溯源,使问题的分析不止步于表面结果,发掘出数据中包含的机会,即以更低的成本、更快的速度、更高的质量完成任务。帮助企业数据挖掘预测,长远分析问题,使企业开源和节流增加利润,同时帮助企业进行风险预警,也能提高员工的工作效率。

相关案例

燁輝企業:從煉鋼到煉數據,以一套語言開啟全場景管理新時代

凯耀照明:价值五千万!看凯耀照明如何借助阿米巴打造行业领先的数字工厂

華城電機:「智慧營運策略 全台第一FineVis 3D大屏」【2023台灣帆軟用戶大會 專題報導】

立即沟通

立即沟通